#statusMessage#

Möchten Sie den Produktvergleich starten?

Die Qualitätssicherung in der Batterie-Zellproduktion ist entscheidend für Leistungsfähigkeit, Sicherheit und Wirtschaftlichkeit moderner Energiespeicher. Dieser Artikel zeigt, wie durch den gezielten Einsatz elektrochemischer Impedanzspektroskopie (EIS) und modularer PXI-Testsysteme Fehler frühzeitig erkannt, Testprozesse automatisiert und Produktionsmengen gesteigert werden können – ein Muss für Entwickler, Ingenieure und Produktionsverantwortliche, die ihre Zellfertigung zukunftssicher aufstellen wollen.

Die Herstellung von Batteriezellen gehört zu den Kostentreibern im Produktionsprozess von Elektrofahrzeugen. Zum einen erfordert der beachtliche Zeitaufwand für die Zellfertigung eine entsprechende Anlagengröße. Zum anderen führen stetige Fortschritte bei der Zellformulierung zu häufigen Anpassungen der Produktion, was die Gesamtausbeute limitiert. Produktfehler stellen ein erhebliches Risiko für die Batterieleistung und -sicherheit dar. Diese lassen sich nur mit klugen Teststrategien sowie hochwertiger Messtechnik rechtzeitig identifizieren und beheben.

Mit der richtigen Testmethode für die Qualitätsprüfung von Batteriezellen lassen sich die Produktionsmenge und der Fertigungsprozess verbessern. Es soll sichergestellt sein, dass Produkte umfassend getestet und Fehler schnell behoben werden.

Bei der EIS wird der Frequenzgang eines sinusförmigen Spannungsimpulses analysiert, der an eine Batteriezelle angelegt wird. Die Auswertung der resultierenden Stromantwort liefert Informationen über die elektrochemischen Eigenschaften der Zelle. Die EIS kommt u. a. bei der Qualitätskontrolle während der Zellproduktion zum Einsatz, um Elektrodenmängel, Elektrolytveränderungen oder Anomalien an der Elektrolyt-Elektroden-Grenzfläche zu identifizieren.

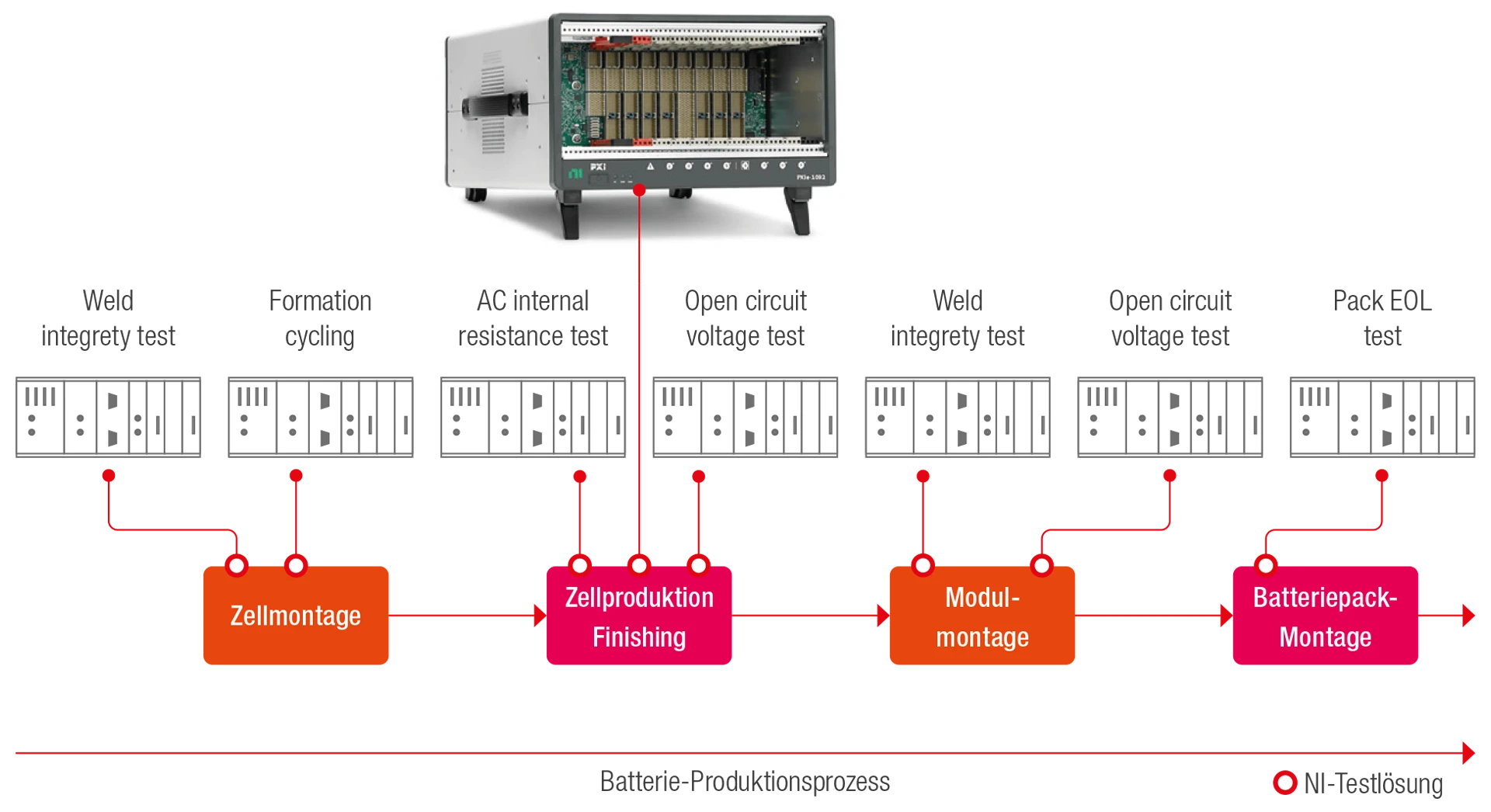

EIS-Messungen erfordern in der Regel einen Impedanzanalysator. Alternativ können Sie mit den PXI Source Measure Units (SMU) von NI gleichwertige Messungen durchführen, indem Sie die Wellenformen der zu prüfenden Zelle erzeugen und erfassen. Diese Hardware- und Software-basierte Messmethode ist besonders kosteneffizient, da sie die Messfunktionen und Testmöglichkeiten bereits vorhandener PXI-Hardware erweitert, sodass Sie für EIS-Messungen keine separaten Messgeräte benötigen. Zudem unterstützen Software-gesteuerte Messanwendungen die Testautomatisierung, wodurch sich fehleranfällige manuelle Schritte minimieren und die Produktionsmenge steigern lässt.

Die vorkonfigurierte Batterie-Testlösung von NI bietet Ihnen ein hochpräzises, kompaktes Testsystem für komplexe EIS-Messungen an Batteriezellen. Mithilfe dedizierter Software-Anwendungen (u. a. LabVIEW, TestStand) entwickeln und verwalten Sie zuverlässig Ihre Prüfsequenzen und stellen sicher, dass die Zellen alle Spezifikationen erfüllen.

| Messfunktion | Option 1 | Option 2 | Option 3 |

|---|---|---|---|

| OCV (Open Circuit Voltage) | PXIe-4081 DMM (1.000 V, 7½ digit) | ||

| AC-Innenwiderstand (AC-IR) | PXIe-4139 SMU (60 V, 1 A) | ||

| EIS – Low Frequency | PXIe-4139 SMU (60 V, 1 A) | ||

| EIS – High Frequency | N/A | N/A | PXIe-4190 (2MHz, 40V) |

| Switching & Multiplexing |

N/A | PXIe-2525 MUX (2 Wire 64 CH Switch), PXIe-2530B Matrix (2 Wire 4 x 16 Switch) | |

| Temperaturmessung | PXIe-4353 (32-Kanal, Thermoelement-Eingangsmodul) | ||

Vorkonfiguriertes Batterie-Testsystem

Für komplexe Messungen der Zellqualität (EIS, OCV, AC-IR) | PXI-Module mit leistungsstarken Timing- und Synchronisierungsfunktionen für die präzise Erzeugung und Erfassung von Wellenformen | mit LabVIEW-API | 3 Systemvarianten, opt. Erweiterbar.

Sie sind sich noch nicht ganz sicher oder haben weitere Fragen zu den Geräten? Zögern Sie nicht uns zu kontaktieren. Ob direkt am Telefon oder per Online-Demo bequem bei Ihnen vor dem Bildschirm – Unsere Experten sind für Sie da.